English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

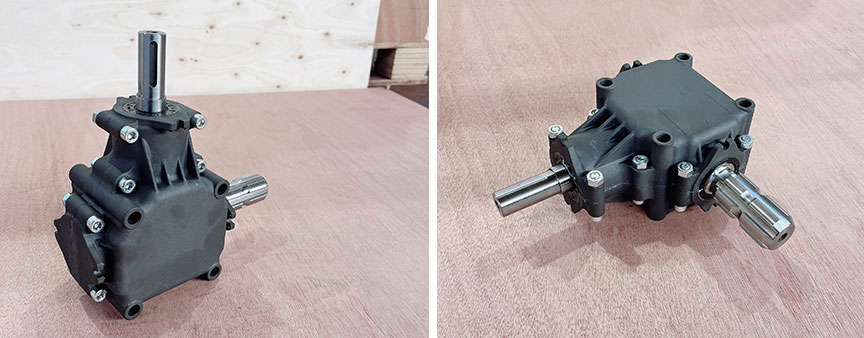

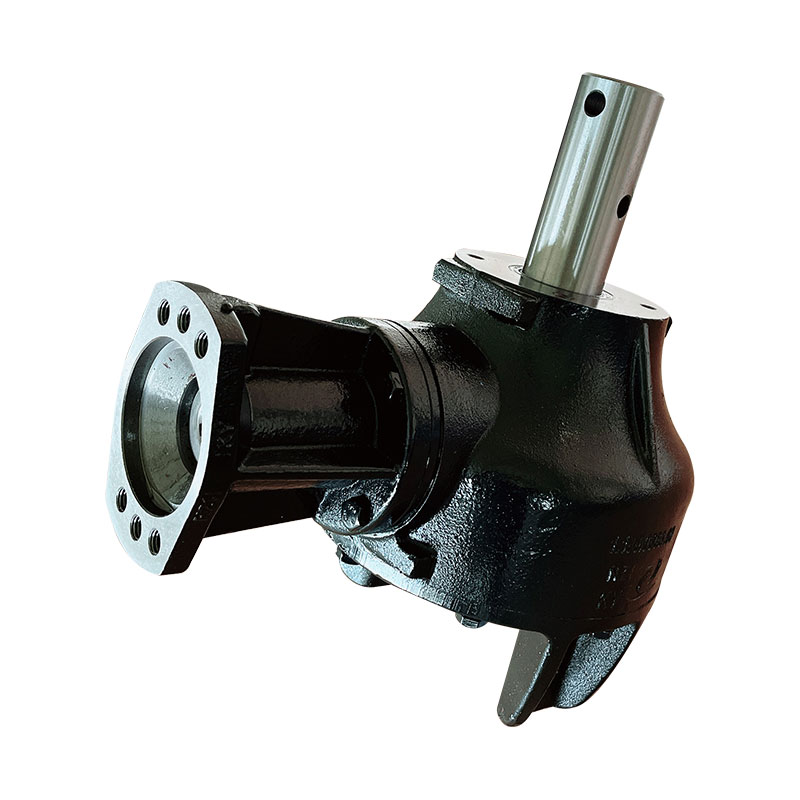

Aluminiozko engranaje-kutxa Seeder Hedagailurako

Bidali kontsulta

Hazi-hedagailuaren sarrerako eta irteerako ardatzen arteko potentzia-transferentzia eta abiadura murriztea aluminiozko engranaje-kutxak egiten ditu, aparatuaren zati erabakigarria. Aluminiozko engranaje-kaxa ohiko engranajeen eredu hobetua da, lehen altzairuz edo burdinaz eraikita zeuden. Aluminioa material nagusi gisa erabiltzearen abantaila batzuk pisu arina, indarra eta iraupena dira.

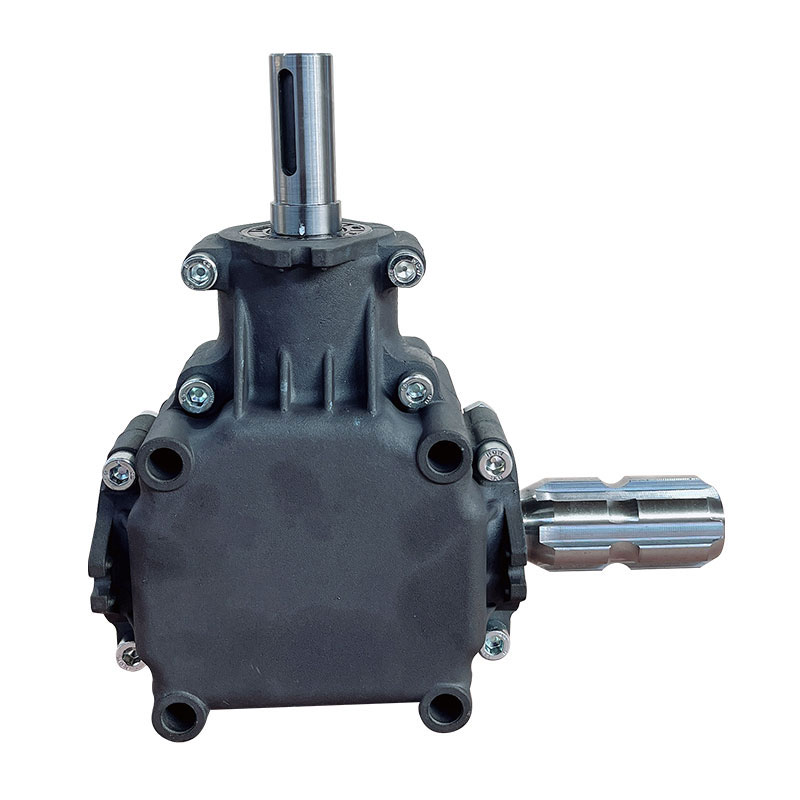

Seeder Hedagailurako aluminiozko engranaje-kutxaren datuak

|

Etxebizitza materiala |

Aluminioa |

|

Sarrerako potentzia |

11 kW |

|

Ratioa |

1: 1 |

|

Modularra |

4,5 m |

|

InputShaft |

1 3/8 hazbete (6 hortzetako ardatza) |

|

Irteera Ardatza |

ardatz arrunta |

|

Olioa dauka |

Ez |

|

Max. olioaren ahalmena |

0,35 l |

|

Olioaren SAE biskositate-maila |

80W-90 |

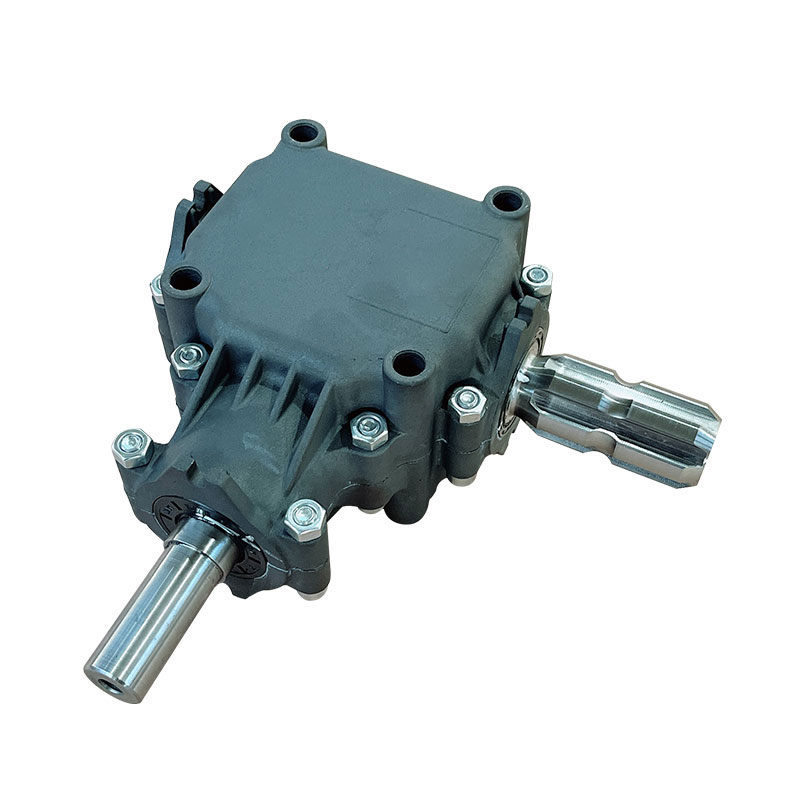

Seeder Spreaderentzako aluminiozko engranaje-kutxaren ezaugarria

Pisu galtzea: burdinurtuarekin edo altzairuarekin alderatuta, aluminioa nabarmen arinagoa da. Hazigailuaren pisu orokorra murriztu daiteke aluminiozko engranaje-kutxa bat sartuz, eta horrek manipulazioa eta erregaiaren eraginkortasuna hobetuko ditu.

Korrosioarekiko erresistentzia: ezaguna da aluminioak korrosioari eusteko duen gaitasuna. Ingurugiro-faktore ezberdinen menpe dauden nekazaritza-ekipoetarako, hala nola, hezetasuna eta produktu kimikoak, ezinbestekoa da hori. Aluminiozko engranaje-kutxa batek erein-hedagailuaren bizitza erabilgarria luza dezake.

Beroa xahutzea: aluminioak beroa xahutzeko gaitasun bikaina du. Beroa sortzea arazo bat den egoeretan, hala nola aldagailuen eragiketak, lagungarria izan daiteke. Osagaien higadura gutxitu egin daiteke eta errendimendua hobetu egin daiteke beroaren xahupen hobearekin.

Gogortasuna: Aluminioak gogortasun maila bikainak eskain ditzake arina izan arren. Aluminiozko engranaje-kutxak punta-puntako ingeniaritza eta fabrikazio teknikak erabiliz fabrikatzen dira, nekazaritzako ustiapeneko egoera gogoretarako erresistentzia eta iraunkortasun baldintzak betetzen dituztela bermatzeko.

Mantentze-erraztasuna: aluminiozko engranaje-kutxak arinagoak eta korrosioarekiko erresistenteagoak direnez, baliteke mantentze gutxiago behar izatea. Ekipoen geldialdi-denbora murriztea mantentze-eragiketa sinpleagoen ondorioz, ikuskapenak eta konponketak, esaterako.

Pertsonalizazioa: bere aldakortasuna dela eta, aluminioa forma eta forma konplexuetan egin daiteke. Egokigarritasun hori erabilgarria izan daiteke hainbat seingailu-hedagailu-ereduren errendimendu-estandar jakin batzuk betetzen dituzten engranaje-kutxak sortzeko.

Seeder Hedagailurako aluminiozko engranaje-kutxaren xehetasunak

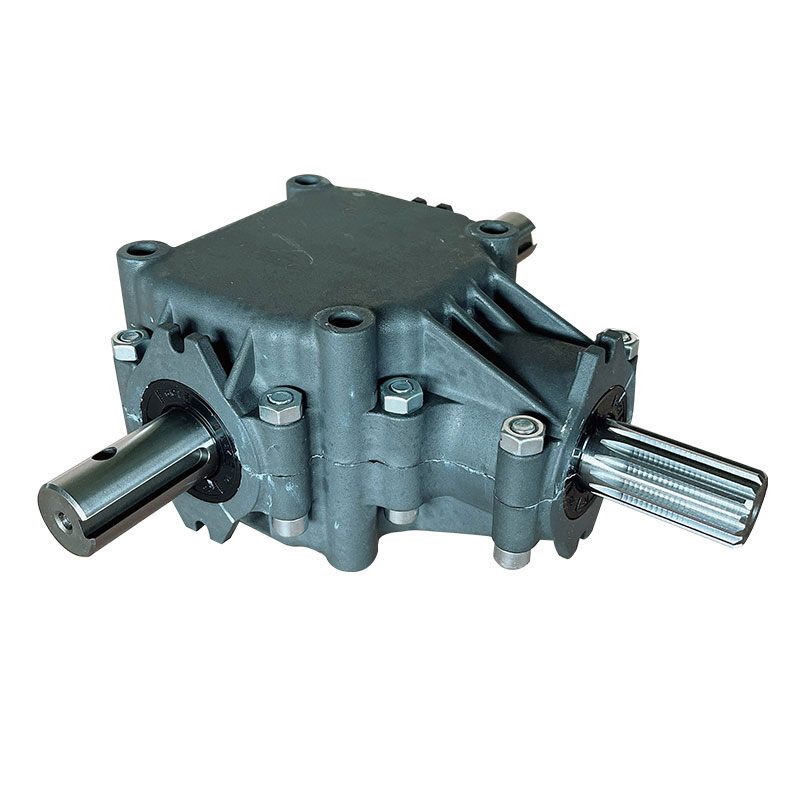

Aluminiozko engranaje-kutxa bat urrats batzuetan fabrikatzen da, eta horiek guztiak ezinbestekoak dira amaitutako produktuak errendimendu eta kalitate baldintzak betetzen dituela ziurtatzeko. Hona hemen aluminiozko engranaje-kutxa baten ekoizpen-prozedura arruntaren laburpena, aluminioaren erabileraren abantailekin batera:

Materialen aukeraketa:

Aluminio-aleazioa aukeratzea etapa garrantzitsua da. Hainbat aleazio hauta daitezke beroarekiko erresistentzia, pisua eta indarraren eskakizunen arabera.

Die Casting:

Die casting aluminiozko engranaje-kutxak fabrikatzeko ohiko metodoa da. Urtutako aluminioa molde batean injektatzen da prozedura honetan, engranaje-kutxaren forma egokian solidotzen denean. Diecasting-ak zehaztasuna eta fidagarritasuna bermatzen ditu.

Mekanizazio prozesua

Galdaketaren ondoren, engranaje-kutxa fresaketa, zulaketa eta torneaketa erabiliz mekanizatzen da engranaje-hortzak sortzeko, tolerantzia estuak lortzeko eta engranaje-kutxaren diseinua hobetzeko.

Tratamendu termikoa. Prozesatzea:

Aluminioaren ezaugarri mekanikoak tratamendu termikoa aplikatuz hobetu daitezke. Indarra, gogortasuna eta iraunkortasun orokorra hobetu daitezke honekin.

Minghua engranaje bakoitzak QC prozesu zorrotza jarraitzen du baldintza teknikoak betetzeko.